Industrial IoT per l’industria 4.0: tutti i vantaggi della Smart Factory

Industrial IoT per l’industria 4.0: tutti i vantaggi della Smart Factory

In questo articolo

Industrial IoT e Industry 4.0: che cos’è e quali sono i vantaggi della Smart Factory

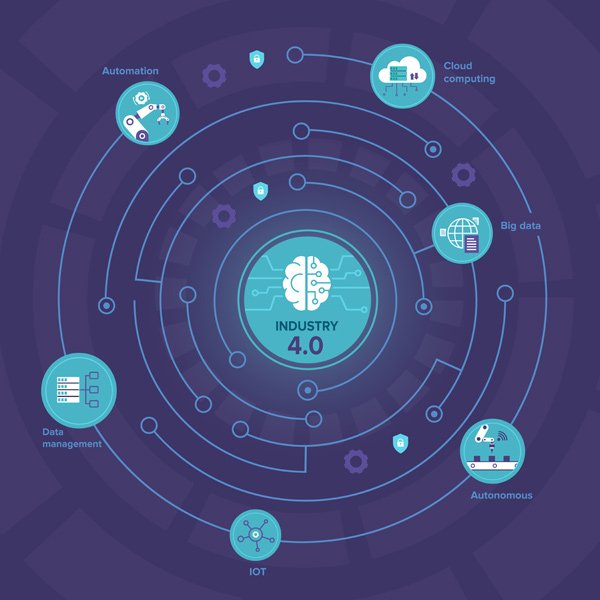

Per Industrial IoT (IIot) in ambito Industry 4.0 si intende l’applicazione dei concetti e delle tecnologie IoT alla produzione industriale.

Il concetto di Smart Factory può essere portato in moltissimi settori e si basa sull’utilizzo di dispositivi connessi alla rete e di piattaforme di analisi dei dati. La sinergia di sensori, robot, software e applicazioni specifiche viene sfruttata per creare cicli e modelli di produzione sempre più innovativi con l’obiettivo di rendere più efficiente la produzione e più semplice e puntuale la manutenzione dei macchinari, oltre a garantire una maggior sicurezza sul lavoro.

IoT e Industry 4.0

L’IoT è una delle tecnologie abilitanti per l’Industry 4.0. Una macchina interconnessa ad altri dispositivi industriali, ovvero un macchinario smart, è in grado di generare una quantità enorme di dati e di renderli disponibili per il sistema informativo connesso che si occuperà di estrapolare le informazioni utili a migliorare l’intero processo industriale.

L’IIoT è composto da macchine e dispositivi estremamente resistenti, con alti livelli di sicurezza e con un consumo di banda decisamente superiore ad un oggetto “consumer” sempre connesso e lo stesso principio vale per i livelli di capacità di calcolo e di archiviazione. Se il focus dell’IoT può essere il singolo prodotto, l’Industrial IoT riguarda l’ecosistema della produzione industriale nel suo complesso.

Smart Manufacturing

L’IIoT permette di ottenere un quadro costantemente aggiornato sul workflow produttivo, sul monitoraggio delle prestazioni di persone e macchinari con vantaggi relativi alla predizione di possibili guasti e all’individuazione delle anomalie, oltre che al risparmio energetico.

Se l’ambito principale di una fabbrica è senza dubbio la produzione, la connettività delle linee di produzione può abilitare il calcolo di indicatori di efficienza come l’OEE (Overall Equipment Effectivenes). Il rilevamento dei dati di produzione, di processo e diagnostici, diventano un elemento centrale per il calcolo di alcuni indicatori che permettono, in generale, di aumentare l’efficienza di produzione, ridurre al minimo gli sprechi e i tempi del ciclo di produzione.

Gestione energetica

Dal rapporto del Copenhagen Centre on Energy Efficiency e da UNEP (United Nations Environment Program) si stima che l’energia elettrica utilizzata in ambito industriale a livello globale sia pari ad una quota di circa il 29% del consumo totale.

Utilizzando le tecnologie attualmente disponibili sarebbe possibile abbattere di quasi il 75% il consumo di energia destinata all’industria. I dati estrapolati dai device industriali intelligenti infatti, una volta analizzati, permetterebbero di generare risparmi energetici riducendo gli sprechi e ottimizzando il ciclo produttivo.

Il monitoraggio in tempo reale dei processi industriali permette di modulare i consumi a seconda dell’effettiva necessità, favorendo anche una maggiore durata dei macchinari: tracciare gli utilizzi anomali di energia potrebbe essere inoltre dovuto ad un malfunzionamento, che individuato subito permetterebbe di agire tempestivamente sul guasto.

Manutenzione predittiva

L’Industrial IoT permette, attraverso l’uso di sensori, software e tool di condition monitoring, di monitorare costantemente il funzionamento dei macchinari in real-time all’interno della Smart Factory e di confrontarli con uno storico dati, in modo da predire guasti e malfunzionamenti, oltre a tracciare le performance degli impianti durante il normale funzionamento. Prevenire le anomalie consente inoltre di ottenere notevoli risparmi e di evitare fermi macchina con conseguenti interruzioni dei cicli di produzione.

La manutenzione predittiva è uno dei benefici più importanti legati all’uso dell’IoT industriale (e delle altre tecnologie dell’Industria 4.0): secondo uno studio di McKinsey & Company, riduce i costi di manutenzione delle macchine fino al 40% e diminuisce i tempi di down time produttiva fino al 50% del totale della produzione.

Programmare i fermi macchina permette inoltre di pianificare gli interventi di riparazione e sostituzione dei pezzi di ricambio, estendere il ciclo di vita degli asset e diminuire il costo delle riparazioni.

Maggiore efficienza grazie ai dati

Il concetto di catena di montaggio evolve verso il concetto di catena di valore. I dati prodotti da macchinari industriali interconnessi, che scambiano informazioni tra loro e utilizzano un software di controllo, permettono di verificare l’efficienza del ciclo di produzione. Avere a disposizione più dati, in sostanza, significa più controllo, in tempo reale e attraverso l’analisi dello storico. Il controllo, a sua volta, permette di agire su tutte le fasi di produzione, aumentando così l’efficienza di ogni singolo macchinario e dell’intero ecosistema industriale.

Controllo e monitoraggio da remoto

Le tecnologie abilitanti dell’Industria 4.0, tra cui l’Industrial IoT, consentono di controllare e supervisionare il funzionamento del ciclo di produzione da remoto, che si traduce in un risparmio di tempo e in una riduzione dell’errore umano per ottenere una maggior qualità del prodotto finale.

Maggiore sicurezza sul luogo di lavoro

Prevenire i guasti attraverso la manutenzione predittiva e automatizzare alcune delle fasi del ciclo produttivo significa garantire maggior sicurezza ai lavoratori, evitando interventi rischiosi e riducendo le possibili conseguenze di un incidente.

Inoltre, i più moderni servizi di cybersecurity mitigano i rischi di data breach e furto dati. Per esempio, l’uso dell’Intelligent Edge permette l’analisi e l’interpretazione dei dati in loco riducendo la possibilità di violazione degli stessi.

Decisioni intelligenti

L’IIoT, integrata con le altre tecnologie abilitanti per l’Industry 4.0, permette di avere il quadro completo del processo produttivo in tempo reale e di intervenire secondo necessità. Una smart factory diventa quindi in grado di offrire prodotti migliori basandosi sullo storico dei dati, compresi i feedback ricevuti dal cliente finale. Ecco perché si parla di catena di valore: il prodotto finale sarà frutto dell’analisi dei big data e di decisioni data-driven, per offrire un prodotto di qualità basato sulle effettive richieste del mercato di riferimento.

Aumento del ROI

L’applicazione dell’IoT all’intero l’ecosistema industriale permette di risparmiare tempo, ridurre il consumo energetico, automatizzare il lavoro, offrire servizi e prodotti migliori. Migliorare l’intero processo produttivo ed efficientare i propri processi significare generare un aumento del ROI grazie alle tecnologie IIot.

Infor 4.0 è la suite che trasforma la tua azienda in un’Impresa 4.0

Infor 4.0 è una combinazione di apparati hardware, software e applicazioni web che gestiscono, archiviano, trasmettono e analizzano i dati produttivi in totale sicurezza.

Come funziona Infor 4.0?

- Interconnettere in modalità plug & play tutti gli impianti dell’azienda

- Raccoglie e analizza i dati di funzionamento e quelli di produzione

- Collega i dati analizzati a sistemi terzi ed applicativi per dashboard, ERP e MES

La suite Infor4.0 è applicabile sia ad aziende produttrici di macchinari industriali (interessate al funzionamento e alla manutenzione delle linee di produzione vendute), sia ad aziende utilizzatrici di macchinari, che vogliono gestire l’impianto in ogni momento e anche da remoto.

Caratteristiche della nuova versione Infor 4.0

Kanban 4.0: con il kanban board è possibile visualizzare le fasi di produzione per ottenere i carichi di lavoro in tempo reale (che cosa deve essere prodotto e quanto manca per completare il lavoro).

MES potenziato: il nuovo MES di Infor 4.0 ti permette di avere un’analisi sull’andamento delle commesse.

Interconnessione Plug&Play: nella nuova versione di Infor 4.0 interconnetti plug&play tutti gli oggetti all’interno della tua smart factory.

Disegno a bordo macchina: l’operatore a bordo macchina visualizzerà il disegno tecnico e le relative informazioni, per essere costantemente aggiornato sul progetto in lavorazione.